江苏·数字赋能 | ②数实融合新篇章:江苏实体经济的数字蜕变

编者按:

第七届数字中国建设峰会之际,江苏作为主宾省之一参会,江苏省数据局会同省委网信办、省发展改革委、省工业和信息化厅、省通信管理局等部门组织企业参加现场体验区展示,策划推出《江苏·数字赋能 打造发展新质生产力重要阵地》系列报道,聚焦江苏因地制宜发展新质生产力,有力推动经济社会数字化转型的生动实践,剖析数字浪潮下的“江苏路径”“江苏方案”,探讨数据要素如何“乘”出发展新动能,共绘美好数字未来。

如果把一座城市、一个省份比作参天大树,实体经济就是其深埋地下的根,根深才会枝繁,根深才会叶茂。进入高质量发展阶段,面临新一轮科技革命和产业变革新机遇,实体经济的乘势而上,离不开与数字经济的深度融合,离不开应用新一代数字科技,对传统产业进行全方位、全角度、全链条的改造。

江苏作为经济大省,实体经济是“看家本领”,制造业规模多年保持全国第一。而新形势下,一条条流水线插上智能化的翅膀,一座座工厂拥有数字化的大脑,江苏的实体经济正经历一场数字蜕变,大跨步地构建现代化产业体系。

转型重构 传统产业迸发新动能

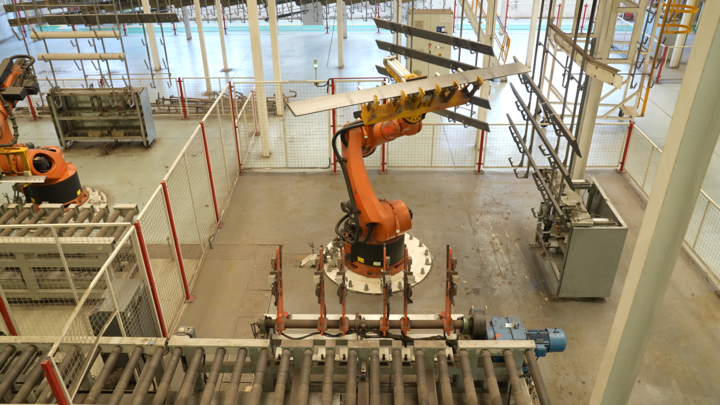

钢铁是一个传统的行业,第三版人民币五元纸币的正面就是一个典型的炼钢工人形象。而如今,南钢利用“智改数转网联”,一个数字化的钢铁企业展现在世人面前,一改钢铁行业的传统形象。

video

进入南钢智慧运营中心,一块硕大的屏幕占据了所有的视野。

“我们采用‘工业互联网+数据治理’的逻辑,利用工业数字孪生技术,将我们在实体世界里的每一座工厂,在虚拟世界里面演化成数字工厂”,站在智慧运营中心的大屏前,南京钢铁股份有限公司常务副总裁徐晓春向记者介绍。屏幕上,一个个工厂与生产线的实时数据尽收眼底,相关提示在不时地闪烁。

目前,南钢依据“一脑三中心”的顶层设计,不断推进现代化创新。南钢智慧运营中心这块屏幕所呈现的,就是核心的工业大脑,并以铁区、钢轧、能源三中心为支撑,在对26条生产线以及16个业务部门充分的数字化后,在工业互联网平台上进行融合,推动了整个钢铁产业生产制造与经营。

而在这些数实融合举措的背后,是南钢面对高质量发展、产业链上下游原有生产运营模式发生重构的主动转型。

以船舶这一重要下游产业为例,传统模式下,钢铁企业将整批的钢板生产出来,根据造船企业的订单,从库存中取货交付。新形势下,造船企业将船舶分段制造,所需钢材的类型和品质各不相同,给钢铁企业提出了精准供货的新要求。

面对钢铁业态迎来重构,南钢提出了C2M+JIT模式。C2M模式使客户的导向拉动生产制造,JIT模式即按照客户的需求在规定时间,把规定产品送到规定位置,实现这两种模式的方法便只有数字化。通过数字化技术,南钢实现了生产计划、生产组织、设备管理、库存管理、营销管理、运输和客户的生产计划需求计划相结合,对企业和整个产业链运行产生了新的动能。

与此同时,还有很多传统的做法正在被颠覆。比如钢材的性能,以往需要生产之后进行取样和破坏性试验,如今凭借生产全过程的数据采集和大数据建模,人工智能分析质量性能,并利用区块链直达客户手中。据徐晓春介绍,近年来,南钢质量成本下降10%,研发效率提高了20%,客户供应链总周期下降了3%,全员的劳动生产率和效率居于全国前列。

以全国第二十一名的钢铁的产量,效益达到了全国第九,得益于南钢 “创建国际一流受人尊敬的企业智慧生命体”的愿景,“一切业务数字化”“一切数字业务化”的数字化转型战略,以及产业智慧化和智慧产业化的宗旨,是江苏数实融合的生动案例。

创新发展 大国重器绽放新活力

与南钢相似,江苏的众多实体经济、传统产业企业,把数实融合作为头等大事。在“中国工程机械之都”徐州,营收超千亿的徐工集团将“智改数转”作为董事长“一号工程”,旨在为高质量发展注入数智新动能。

针对智改数转,徐工制定了 “六经六纬”蓝图路径规划。从“六经”的研发和创新、供应链、智能制造和质量、营销和服务、财务管理、人力资源管理,到“六纬”的集团管控模式、国际化管控模式、流程管理体系、经营管理体系、数据治理体系、数字化体系,全面建立起集团级矩阵式流程管理机制,强化业务流程数字化。徐工机械副总裁蒋明忠在《财富》中国500强峰会上表示,企业的“智改数转”,在顶层设计上就要系统推进,上下左右全环节、全链条齐头并进,这样才可以有效保证价值链环节的全流程贯通。

在徐工自主研发的汉云工业互联网平台上,滚动着一串串数据,点击设备,可以清晰地看到每一台设备的情况;点击当前工况,可以看到这台设备的发动机转速、水温、油压、力矩百分比等;点击工作日历,可以看到每天的设备工作时长,评估客户的经营情况。

在西藏昌都的采矿场,一台XE690DK挖掘机转速偏低。与此同时,数据就已经在2700公里外的江苏徐工挖机智慧服务管理平台显示,并自动触发预警提醒。工作人员远程编码刷新程序,增加了机器的进气量,5分钟后,发动机便恢复了转速,这就是 “汉云”上施工设备的日常维护场景。

以徐工挖机为例,最快8分钟就有一台挖掘机下线,奔向全国各地。在此过程中,焊接、加工、涂装、装配均实现了智能制造,实现了生产效率的翻倍。而143万台“徐工造”设备链接在数字底座上,通过大数据采集分析,进行“设备画像”、生成“体检报告”,面向管理端的“远程智慧平台”和面向客户端的“徐工e修”等2万余个应用界面,让徐工从一家制造业企业转型为智能化解决方案服务商。

智能化与数字化在生产环节赋能徐工,在售后环节赋能客户,也使得徐工的产品在应用环节赋能场景。徐工集团锚定高端化、智能化、绿色化发展方向,无论是刷新由自己创造的千吨级起重机研发纪录,还是大型化、自动化、无人化的矿用运输车,以及研发光伏、储能、新能源车辆,徐工是江苏数实融合的受益者,亦是数实融合事业的贡献者。

因地制宜发展新质生产力,全面推进数字江苏建设产业,江苏数字化转型成效明显,持续深化制造业“智改数转网联”,培育具有产业链竞争优势的“智改数转网联”标杆企业,开启数实融合新篇章。全省新增国家级“数字领航”企业5家、智能制造示范工厂20家、5G工厂97个、两化融合管理体系贯标达标企业1448家,数量均居全国第一;培育省级智能制造示范工厂270多家。

正如徐晓春接受采访时表示,江苏拥有雄厚的科研技术力量、优良的基础设施建设、庞大的人才优势,再加以政策的引领和支持,在实体经济的数字化转型方面一定能创造出更大的贡献。“同时,我们认为新兴产业也会有一个蓬勃的发展,包括工业互联网、智能制造、能源环保,也为未来的超前产业打下了基础。”