【新质生产力在江苏】南京理工大学:科技创新与产业创新双向赋能

video

南京理工大学底蕴深厚、特色鲜明,培养了大批行业英才,铸造了不少“国之重器”。扎根江苏这片沃土,学校持续做好产教融合、校地融合大文章,实现制造大省和理工名校的双向赋能。

在长三角智能制造与装备创新港智能焊接与高效增材技术中心的中试实验室里,由南理工王克鸿教授团队研发制造的四立柱四机器人多机协同智能增材系统正有条不紊地运行。增材制造,简单理解就是常说的3D打印。眼前这条复合增材成形产线的最大优势就是能够实现多材料、大型结构的3D打印,目前已在大型车体结构、大型水面船舶等领域投入应用。

南京理工大学材料科学与工程学院副研究员、智能焊接与高效增材制造技术中心副主任章晓勇告诉记者,比如传统汽车制造行业,生产车身的主体结构一般需要100多个步骤。但是通过这条产线,基本可以简化成7道工序。它也是国际上首条专门针对多材料的3D打印装备,最高成型效率32公斤每小时,可实现多材料空间交织结构的精准成型。

这项技术对推进重点工程、发展先进制造业具有重要意义,之所以能够在南理工率先取得突破,与学校创新开展的校地合作模式有关。2020年,南理工与南京市共建“长三角智能制造与装备创新港”,集中学校优势科研团队和行业创新资源,联合上下游重点企业,围绕智能制造、新材料、核心元器件、大型工业软件等“卡脖子”难题开展“集成式”攻关,加快基础研究和应用研究的协同进行。

南京理工大学材料科学与工程学院教授、受控电弧智能增材技术工信部重点实验室主任王克鸿告诉记者,到今年已经能够承接8米级的30吨大型结构件,这在全球是首例。在学校做科研主要是研究,解决有无,就是0到1的问题。创新港提供一个企业式的管理模式或者技术条件,研究人员会把1变成10。

南京理工大学发展规划处副处长施群荣说,共同建设以研带产的示范平台,从而实现人才链、创新链、产业链的深度融合。学校已经在创新港建设了5个国家级平台,落地孵化了6个科技型企业,目前企业产值已经超过亿元。

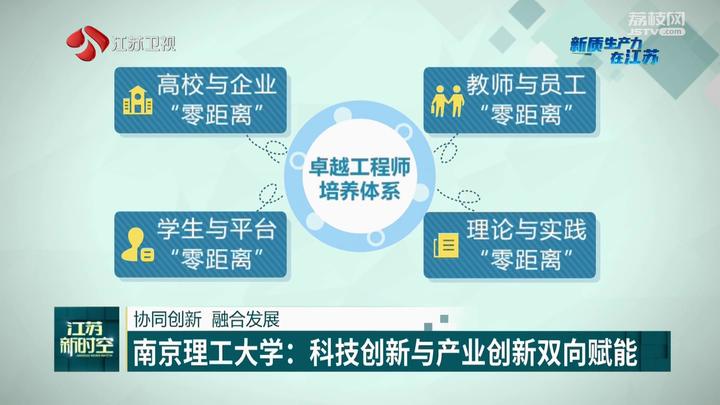

依托创新港等校地合作模式,南理工聚焦需求牵引、项目驱动,构建起高校与企业“零距离”、教师与员工“零距离”、学生与平台“零距离”、理论与实践“零距离”的四个“零距离”卓越工程师培养体系,打通育人和用人的“最后一公里”。在“卓越工程师班”,学生65%的科研训练项目来自企业实际需求。

南京理工大学国家卓越工程师学院副院长钱增瑾说,每年择优选拔专业学位研究生500人,按照校内课程学习、校外企业实践的方式,实现校内校外双循环的工学交替培养模式,为区域经济社会发展提供强有力的人才支撑。

既聚焦“从0到1”的基础研究,也发力“从1到10”的产业应用,近年来南理工科研投入持续增加,去年达到28.39亿元;科技成果加速向生产力转化,2023年签订横向科技合同1813项,合同经费9.36亿元。

(江苏广电总台·融媒体新闻中心记者/郭艺 陈忠耀 编辑/胡超)

(本条新闻版权归江苏省广播电视总台所有,转载请注明出处)